|

序号

|

部件名称

|

规格型号

|

数量

|

|

1

|

转鼓总成

|

安装于整体式底座框架上,包括电机、转鼓、重型轴承座、扭矩测量装置。

采用电机与转鼓一体化设计,后转鼓固定,前转鼓可调轴距。

每个转鼓由一台内置式低速大扭矩大功率外转子电机直接驱动,无需减速机和联轴器等机械传动装置。

转鼓转速上限200 r/min。

转鼓外表面金属热喷涂,转鼓内表面涂隔热材料。

转鼓表面附着系数≈0.8。

每个转鼓内预留两片电机安装位置。

|

4套

|

|

2

|

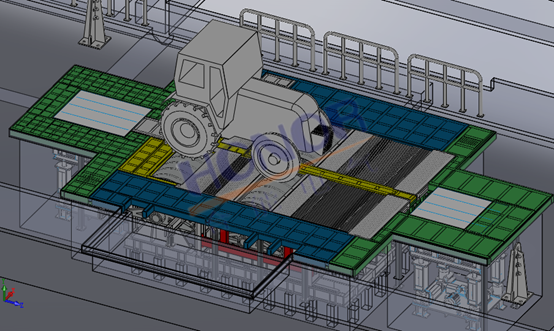

底座框架

|

采用整体式框架,框架通过二次浇注与混凝土基础牢固连接。底座采用型钢及结构钢焊接,并做去应力处理,轴承座的安装面进行铣加工,以保证加工精度。

|

1套

|

|

3

|

调距装置

|

布置于底座框架与前转鼓总成之间,采用重型直线导轨,由液压油缸驱动。油缸两腔可联通(油缸处于浮动状态)也可不通(油缸处于锁死状态)。

轴距按输入值自动调整,调整范围由位移传感器实时采集,轴距调整到位后采用液压锁和电控锁紧装置双重锁止。

|

1套

|

|

4

|

固定盖板

|

盖板框架分块设计,主体采用100方管和200×120矩形管型材,额定承载重量25t。为节省地坑空间,盖板框架外沿搭在地基混凝土墙上,地坑内部局部采用立柱支撑。

盖板支撑立柱采用预埋螺栓方式。

盖板表面采用8mm花纹不锈钢板,不锈钢板与盖板架连接固定采用内六角半圆头螺钉。盖板底部加筋支撑。

盖板在后PTO处留有传动轴升降位置,采用活动门形式以方便手动打开或由PTO顶开。

|

1套

|

|

5

|

移动盖板及支撑架

|

采用三段插接式移动盖板,满足2140~4000m轴距调节要求,以及盖板承重25t要求。四块固定插接分别安装在两个后转鼓框架和盖板固定上,四块移动插接板分别安装在两个可移动前转鼓框架两侧,中间活动插接板由支撑架支撑,支撑架采用随动设计,与轴距调节装置一起移动。支撑架底部安装重载滚轮,减小移动阻力。

|

1套

|

|

6

|

盖板隔热层

|

盖板框架内部空间敷设一层100mm厚的隔热板。通风风机处盖板、出入口盖板、PTO活动门盖板、移动式插接板处除外。

|

1

|

|

7

|

系固系统

|

由地锚、铁链、手绞盘总成等组成,用于车辆试验时对车辆的约束,确保车辆在底盘测功机上的测试安全进行。固定装置采用链式,固定牢靠,操作简便。地锚共4个,前、后各2个,安装位置不影响车辆上、下底盘测功机。

|

1套

|

|

8

|

安全装置

|

环境仓内侧左右设置固定式防撞护栏,前后设置可拆卸防撞护栏。防撞护栏美观大方,喷黄色漆。前后护栏均采用10T吊绳三根,手工挂接在牵引桩上,一条绳高1200mm,第二条绳高850mm,第三条绳高600mm。

|

1套

|

|

9

|

扭矩传感器标定装置

|

扭矩传感器标定装置包括标定臂、高精度标定砝码、扭矩标定仪,用于在地面上对测功机扭矩输出标定时对系统施加扭矩。整个标定过程可在试验室地面以上完成,无需进入地坑内操作。

|

1套

|

|

10

|

液压系统

|

包括液压泵、油箱、液压管、散热器、油路集成块、控制阀组,实现轴距调节与锁止控制、液压制动系统控制等功能。

液压系统布置于设备间,沿地坑内壁采用硬管敷设,其余部分均用软管。

|

1套

|

|

11

|

测功机

|

采用电力测功机,低速大扭矩大功率外转子电机直接驱动转鼓。

额定功率260 kW,额定转速50

r/min,加载转速80r/min,额定扭矩50kNm,额定效率95%,S1工作制,水冷。

控制屏幕显示电机温度并能报警

|

4

|

|

12

|

四象限变频驱动器

|

水冷式四象限高精度矢量变频器主要特点为:耐久、使用方便、体积小、精度高、响应快等特点;可实现持续稳定控制、以及大惯量负载瞬时减速制动,安全性能高;特别是采用液冷技术后,配电柜无需冷却风扇或空调,噪音大大降低,可实现免维护。驱动器包含集成的安川高性能矢量变频器及滤波器,满足并超过IEEE519 及CE谐波规定,无论电机的速度和负载如何,整流器都工作在整功率因数下。从而降低输入线电流,使上游电器元件可以大限度地平稳工作。

四象限变频器额定功率200 kW,峰值功率300kW,额定电压380

V,额定电流400 A,谐波电流畸变率≤5%。

|

4

|

|

13

|

能量回馈系统

|

AFE能量回馈系统适用于交流660V以下,50HZ的三相交流电网供电设备,采用先进的军品高性能浮点运算的32位DSP数字处理控制器,快速检测系统电压、电流、功率、无功等参数,实现坐标旋转变换、数字PI调节器等功能的控制和运算,驱动PWM变流器的功率器件([IGBT),使产品输出的能量流向电网,实现节约电能。

抑制谐波电流,提高电网电能质量。满载总谐波不会超过5%,不受电网质量的影响;

电流能量双向流动,四象限运行,提高能源效率;

直流母线电压保持稳定,特别适合于供电电压长期偏低的情况作用;

采用对电压与电流的相位差角控制,功率因数可在-1~+1可调,满足不同工况的超前与滞后,确保整机功率因数大于0.98;

低压单机大容量,无需并联使用,减小故障。

|

1

|

|

14

|

拉压力传感器

|

力传感器适用于测量拉、压方向的力,可以进行静态或动态测量,并保持高精度。力传感器采用不锈钢材料制成,适合在恶劣条件下使用。力传感器是免于维护的,因此可以安装在很难触及的地方,测量信号可以传送到其他远程的测量设备上。力传感器具有高精度,内置过载保护,结实,可承受动态负载等特点。

额定力60kN,允许力上限150%,方向:拉/压,精度0.5%FS,额定灵敏度2

mV/V,频率响应0.1 ms

|

4

|

|

15

|

牵引力传感器

|

牵引力传感器采用典型的板环式传感器,采用薄壁盲孔结构,弹性体采用合金钢材料制作,具有精度高、安装方便、抗偏载能力强、抗冲击性能好等特点,经过良好的防潮密封,适用于负荷车全天候室外测试的恶劣工作环境。

额定力160kN,允许力上限150%,方向:拉/压,精度0.5%FS,额定灵敏度2

mV/V,频率响应0.1 ms

|

1

|

|

16

|

转鼓制动装置

|

转鼓制动装置为电制动系统。电制动采用合能公司的电机电制动控制技术实现转鼓制动功能,可实现转鼓减速、制动等功能。

|

4套

|

|

17

|

通风装置

|

通风装置用于对地坑的空气进行交换流动。配置一进一出两个通风风机,安装于盖板上,风量3000

m³/h。

|

1套

|

|

18

|

冷却装置

|

采用冷水机组,入口水温45℃~99℃,出口水温在40℃~65℃范围内可设置。用于转鼓电机及变频器的冷却。

|

1套

|

|

19

|

操作台

|

采用立式操作柜,集成仪表、电气开关、操作按钮、指示灯等。

供电电压:AC220V±5% 频率 50Hz

电源功率:1kW

耐压测试:电压输入端对测试台承受 1500V/50Hz,1 分钟耐压测试无飞弧、击穿现象

接地方式:现场提供仪表地线

操作方式:手动

配置两套可移动式拖拉机紧急熄火装置

|

1套

|

|

20

|

专用控制软件

|

专用测控软件采用基于Windows操作系统,集实时控制和数据处理于一体的试验台架专用测控软件采用Labview编写。该软件可与PTO、环境舱系统连接并进行测试,也可进行单独测试。

该专用测控软件可实时操作、监测、控制底盘测功机安全有效运行,用户界面友好,用户可根据试验实际需要,对系统参数进行设置。

试验过程可记录储存,并可编辑。

该专用测控软件采用虚拟仪表模式,具备自动热机程序,能够实时检测被试车辆驱动轮的输出功率和驱动力,以评价动力性。

软件还配备了对速度、时间、距离、车速、牵引力等项目的测量环节,由计算机进行数据采集和控制。

试验系统可对各个试验数据以数字和图形模式的实时监控、自动保存测试过程产生的测量参数和状态信息,自动绘制、打印输出各种特性曲线各参数的曲线和格式化试验报告。

|

|

|

21

|

工控机

|

研祥嵌入式工业计算机,主流配置,24寸液晶屏。

平均无故障工作时间:MTBF≥50000h

抗振动:5-17Hz/1.0mm 振幅:17-200Hz/1.0g加速度

抗冲击:10g加速度,11ms周期

预装Windows操作系统

预装测试台操作软件

|

1套

|

|

22

|

数据采集系统

|

数据采集系统由数据采集模块、通讯模块、电源模块、传感器和信号调节等部分组成,作用是在系统运行时采集各种试验数据,用于采集扭矩传感器、牵引力传感器、温度传感器、转速传感器、位移传感器、压力传感器等数据。

16路模拟输入,250 kS/s,16位分辨率,±10 V

4路模拟输出,900 kS/s,16位分辨率,±10 V

48条数字I/O线 (其中32条为1 MHz硬件定时线)

4路计数器/定时器,针对PWM、编码器、频率、事件计数

高定时和触发,配有定时和同步技术

支持Windows操作系统

|

1套

|

|

23

|

CAN通信模块

|

同步采集发动机ECU数据。

2500VDC电气隔离CAN接口,静电等接触放电±8KV。

高性能型在任意波特率下满负载接收数据帧能力,13万帧缓冲

CAN协议符合CAN 2.0B规范,兼容CAN 2.0A,符合ISO 11898-1/2 。用户可以通过选配CANBridge-1054,支持ISO11898-3的容错CAN标准。

CAN波特率可编程任意设置,范围在5Kbps~1Mbps之间。

效率高且易用的二次开发函数,可支持各类开发环境,如VC、C#、Labview、LINUX等。

|

1

|

|

24

|

移动摄像头及支架

|

包括摄像头和可移动支架,用于采集被试车内仪表台信息。摄像头需可调节高度和角度,以适应不同被试车。摄像头信号引到控制室内。

|

1

|

|

25

|

线缆

|

电力电缆和屏蔽控制电缆,单相长度不超过15米

|

1套

|

|

26

|

线束/接头/支座

|

非标订制,安装辅件包括各种软硬管路、安装螺钉、支架、行线槽、护套、接头、转接盒等

|

1套

|